|

|

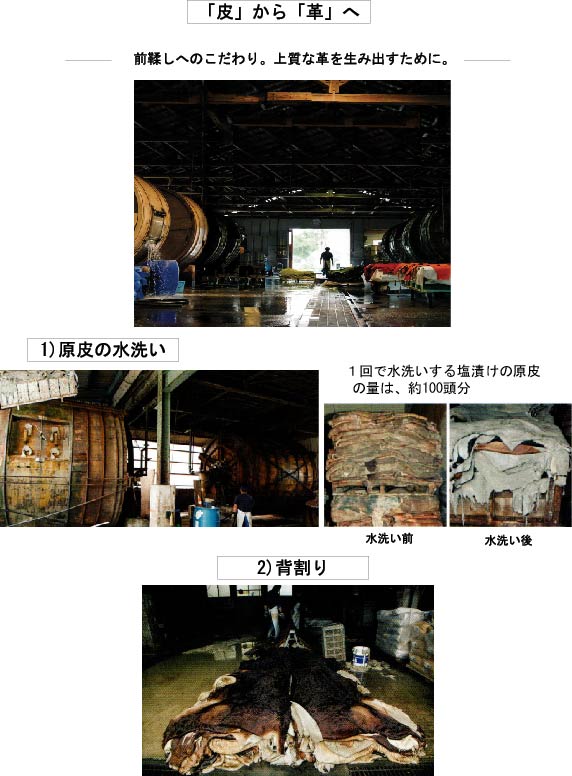

「皮」から「革」へ。 頑なに守り続けた匠の仕事 栃木レザーは、国内でも希少なベジタブルタンニンなめし専門のレザーファクトリー。160もの巨大なビット槽で、時間をかけてじっくり鞣し作業を行い、最上の革が出来上がる。20にも及ぶ細かい作業工程は、今でも機械に頼らずプロの目と手を頼りに進められることが多く、ブランドからのオーダーや特別受注の場合は、さらに複雑な工程を経る。 強くて柔らかいヌメ革を追い求めて、長年守り続けてきた匠の仕事。

1)原皮の水洗い 原皮は、専用ドラムに入れて、皮の表面についた塩分、汚れを洗い落とす。 2)背割り 牛の原皮は大きいので、作業効率を上げ為、背に沿って左右半分に分割する。

|

|

|

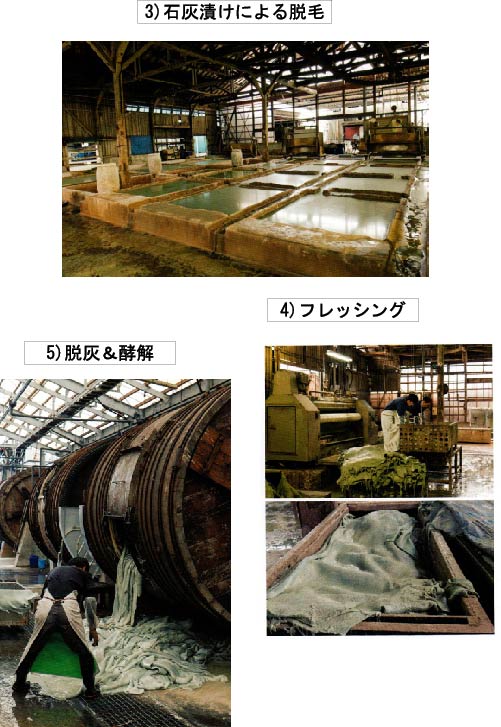

3)石炭漬けによる脱毛 前鞣し段階で、皮の脱毛は重要な工程。石灰。乳と呼ばれる液体に皮を漬けて徐々に溶かしていく。石灰に含まれるアルカリ性が皮をふくらませ、皮の内部にあるコラーゲン繊維をほぐすことで毛、脂肪、表皮層を分解除去。皮革の柔軟性を持たせる作業。

4)フレッシング フレッシングとは、皮の裏面に付着した不要な皮下組織、脂肪や汚れなど、機械で除去。ローラーで挟み込んで汚れを落とす為、一部の皮はこの段階で厚み調整などを行う。

5)脱灰と酵解 脱灰は、皮の中に残る石灰を取り除く事。石灰漬けの皮が中和され、これ以後の鞣し作業がスムーズになる。また、酵素によってたんぱく質が分解除去され、表面を滑らかににする。綺麗に整った皮の表面を見ると、早くも皮革の面影をうかがうことができる。 |

|

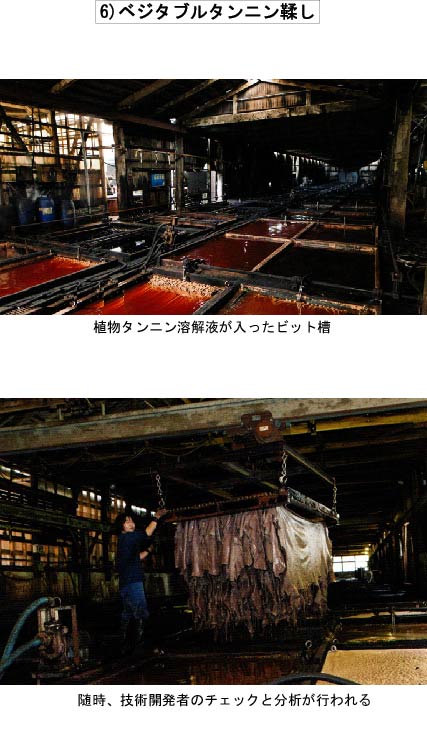

6)ベジタブルタンニン鞣し 約160のビット槽を持つ国内最大の鞣し工房。細かく分けられた各ピット槽には植物由来のタンニン溶解液が入っており、濃度の薄いタンニン槽から段階を経て濃度の高い槽へとじっくり約20日間漬け込んでく。時間も手間もかかる上に広大な敷地を必要とするため、今では国内でも数少ない製法となった。化学薬品を使わないこの方法で鞣されると、肌目も細かく芯までタンニン成分が繊維に浸透するため、弾力性と堅牢性のある革となる。

ピット槽は4段階に分けられ、薄い→濃いの順番で漬けていく。またレタン層と呼ばれる特別に濃い槽も存在。しっかり繊維に浸透させる為、レタン層に半年~8か月の長期間漬け置きすることもある。

原皮を、ピット槽へ幾重に吊るす。シーソーでゆっくり皮を揺らすことでタンニンをより染みこませる。槽の中の濃度は、技術開発者によって随時チェックと分析が行われる。

|

|

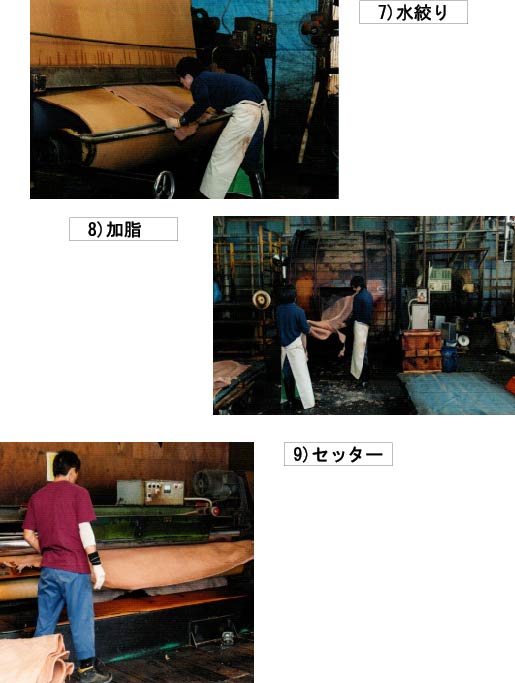

7)水絞り 長期間タンニンに浸された革は、まだこの時点では、水分の革が内部に残っているため、腐敗してしまう可能性があるので、再度洗浄される。サミングマシンと呼ばれる専用の機械を使って、しっかりと余分な水分を取り除く。 8)加脂 水分を抜いた革は固くなりそのままでは加工しづらいので、油分に革を浸透させて革の伸縮性や耐久性を高めていく。ドラムの中で天然ベースの脂を叩きこむ。20分ドラムをまわし、一度脂を足して再度20分回して完了。 9)セッター セッターと呼ばれる機械を使って革を伸ばし、厚みを均一にする。一番セッターで全体的に粗く、二番セッターで均等に革を伸ばしていく。革の性質によって柔らかくなるまで加脂とセッターを交互に繰り返す。

|

|

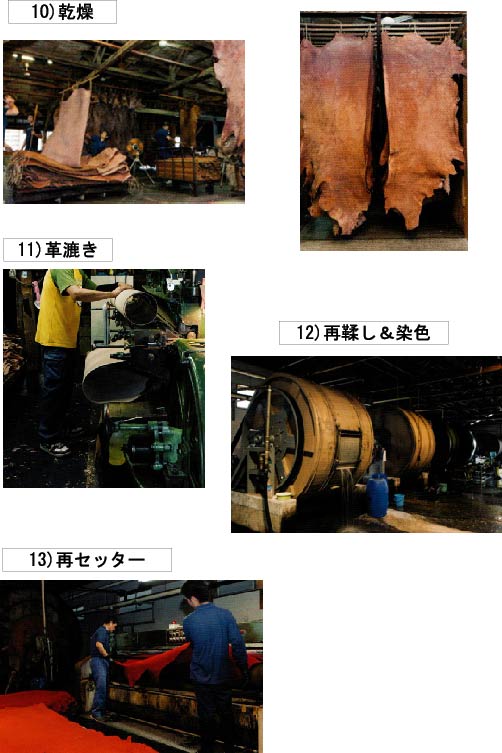

10)乾燥 湿度を含んだ革は約10日間自然乾燥させる。背割りをした半裁のサイズとは言え、革は大きくて重いので、特性の竿を使って等間隔に干していくのは力仕事。製品の一部は素上げのヌメとして、計量、出荷へとまわされる。 11)革漉き セッターで整えられないほど不均一な革は厚度を整えるために革を漉く。鞄、財布、ベルトなど加工する製品によって厚みを調整することができる。漉いた残革も無駄にせず、海外で再利用される。 12)再鞣し&染色 革の柔らかさを調整したり、用途に応じた風合いに近づけるために、再度鞣し工程を経る。その後、ドラムを使って要望に応じた色付けをする。ベジタブルタンニンのヌメ革の場合、色が革の中に非常に浸透しやすい。色が定着しているか逐一ドラムを止めながらチェックする。 13)再セッター 染色した革は、再び水分をたっぷりと含んだ状態となっている。この水分を飛ばす為に再度サミングセッターと呼ばれる機械にかける。余分な水分を除きながら、染色によって生じた革の縮みなども同時に元に戻していく。 |

|

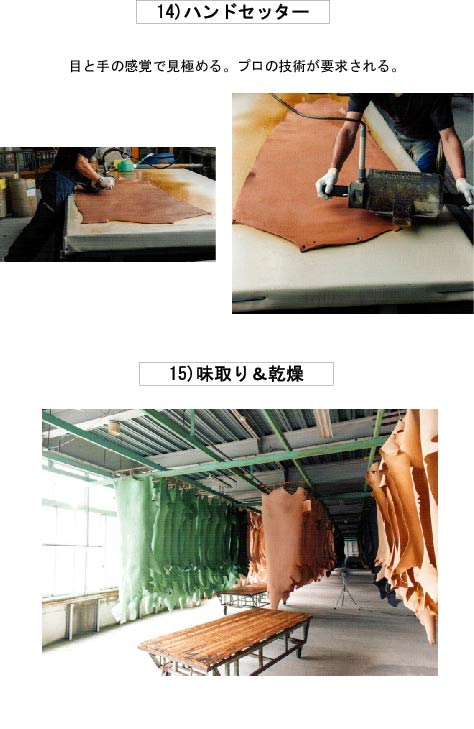

14)ハンドセッター 厚手の革や、性質によって伸びにくい革はハンドセッターにかける。革の繊維に沿ってハンドセッター(手伸ばし)を行い、革の表面を平らにしていく。正確な厚みに整えると同時に、ハガネを使い細かいシワなども消していく。

15)味取り&乾燥 保存、乾燥などを行う広い建物内で水分を飛ばす。薄手の革は4日間、厚手の革なら1週間。天気が悪ければもっと長い期間を要する。革の厚みや性格で乾燥させる期間を変える必要があり、季節に応じた湿度も加味しながらプロの感覚で頃合いを見極める。

|

|

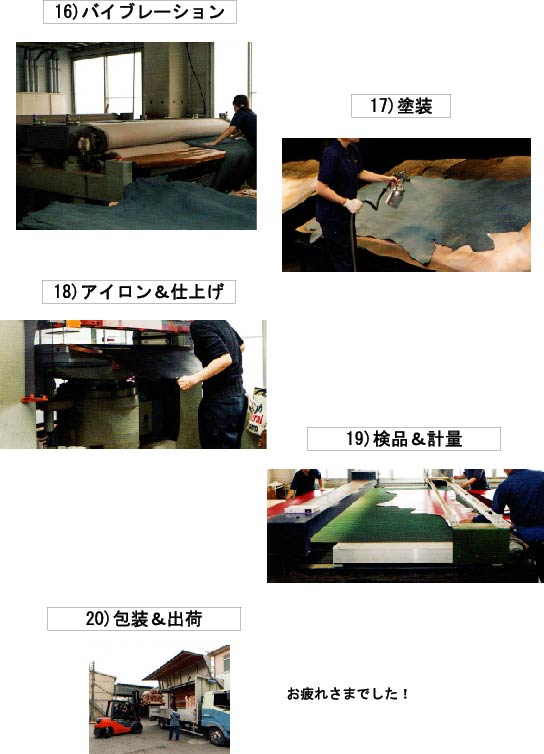

16)バイブレーション 乾燥によって再び固くなった革を再び柔軟性を与える。革の繊維をバイブレーションと呼ばれる小刻みな高速振動機でほぐしながら柔らかくしていく。オーダーに則して柔らかさに調整することができる。 17)塗装 外観の美しさを色とツヤによって強調する工程が表面の塗装。今も機械を使わずスプレーガンで丁寧に色付けをしている。見た目の美しさだけではなく、耐久性を高めるために必要な作業。 18)アイロン&仕上げ オーダーに応じたポリッシングや自動スプレーなどの最終仕上げの工程。革に光沢感を出す為、アイロンで艶を出す。 19)検品&計量 革の厚みでななく面積によって価格が決まる。値段の単位はデシ(1デシ10×10cm)で計算。光電式の計量器で計測する。 20)包装&出荷 革の品質を保持するため、1枚に2人の職人が付い包装作業。革にキズが付かないよう慎重に包装。栃木レザーの刻印をつけて、出荷する。 |