![]()

.jpg) |

「製作工程」 廃材の軽減 製作にあたり、最初に行う作業が裁断です。オーガニックレザーの特徴として、生前の傷、色むら、穴、腹部のシワなど、使用できない部分がたくさあります。 また、裁断作業の場合、縦(首→尻)、横(腹→腹)と裁断のルールがあります。 縦は伸びないので、「ジッパー部分は、縦取り」、「名刺ケースなど2つに折るパーツ、マチなどは、横取り」になります。 これらを踏まえ、職人の手作業で複数のパーツを裁断していきます。 従って、沢山の切れ端(廃材)がでます。 自社生産することにより、時間は掛かりますが、サイズの大きい商品と小さな商品を組み合わせ裁断で皮の無駄をなくすようにしています。また、小物、チャームなどを企画して、廃材、ごみの軽減に努めています。 |

|

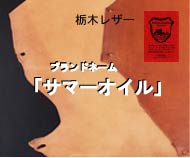

「鞣し工程」 環境への配慮 皮を鞣すには、洗浄をはじめ大量の水が必要となります。一日使用される水量は約900トン。栃木レザーでは、大規模な排水設備で汚泥をろ過し、浄化してから川に戻している。

薬品を使わずバクテリア、微生物で浄化 9つの区画に分けられた曝気槽でバクテリアや微生物によって段階的に汚水を中和させいく。最終的に浄化された水の1/3は原皮洗いに再利用され、それ以外は近くの河川に戻される。また抽出された汚泥は固形となり、土に還る為に土壌改良剤として再利用される循環システム。 オーガニックレザーを作るだけでなく、製造工程でも、とことん環境へ配慮されている。 |